อะไรคือสาเหตุของการสูญเสียการผลิตในการผลิต?

การสูญเสียการผลิตสามารถส่งผลกระทบต่อ บริษัท ขนาดเล็กและขนาดใหญ่และมักเกิดจากปัญหาที่ไม่คาดคิดที่เกิดขึ้นในระหว่างกระบวนการผลิตประจำ เวลาถูกเพิ่มเข้าไปในกระบวนการหรือจำนวนรายการที่ผลิตไม่ถึงเป้าหมายเนื่องจากปัญหาที่เกี่ยวข้องกับความผิดปกติของเครื่องจักรการขาดแคลนอุปทานข้อผิดพลาดของมนุษย์สภาพอากาศและปัญหาอื่น ๆ ที่ บริษัท มีความสามารถในการควบคุมที่แตกต่างกัน อย่างไรก็ตามสามารถใช้มาตรการเพื่อลดการสูญเสียพร้อมกับผลกระทบทางการเงินของพวกเขาผ่านการวางแผนที่เหมาะสม

ปัญหาการหยุดทำงาน

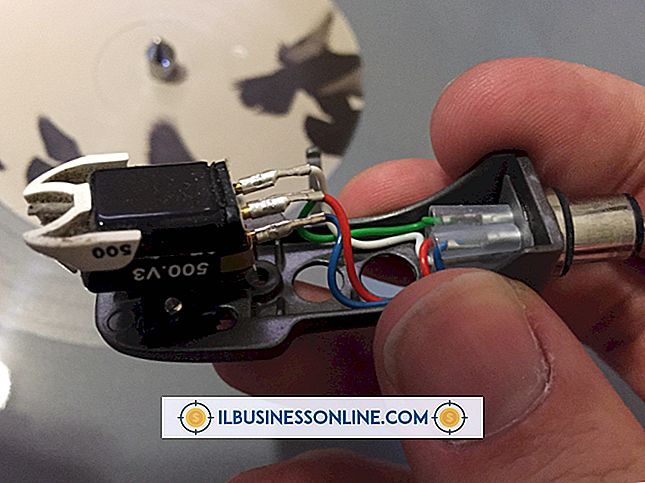

ผู้ผลิตผลิตภัณฑ์ระบบอัตโนมัติ Vorne Industries ซึ่งดูแลรักษาไพรเมอร์ออนไลน์ที่เป็นที่รู้จักในอุตสาหกรรมเกี่ยวกับประสิทธิภาพของอุปกรณ์การผลิตตั้งข้อสังเกตว่าปัญหาการหยุดทำงานที่มีราคาแพงอาจเกิดจากการพังทลายของเครื่องจักรการขาดแคลนวัสดุและปัญหาที่เกี่ยวข้องกับการติดตั้ง . การผลิตหยุดชะงักเนื่องจากอุปกรณ์ที่ล้มเหลวเนื่องจากไม่ได้รับการบำรุงรักษาหรือซ่อมแซมอย่างถูกต้องและการเริ่มต้นใหม่อาจต้องมีการโทรหาช่างเทคนิคบริการหรือให้เวลากับอุปกรณ์ในการอุ่นเครื่อง

ปัญหาความเร็ว

ความเร็วของการประมวลผลสามารถถูกขัดขวางได้โดยหยุดสั้น ๆ บางครั้งบ่อยครั้งซึ่งหยุดการไหลของการผลิตทั่วไป สิ่งเหล่านี้รวมถึงการป้อนผิดการติดขัดขององค์ประกอบและการเกิดอุบัติเหตุที่เกิดขึ้นเมื่อรายการหลุดหรืออยู่ในตำแหน่งอื่น ๆ เพื่อป้องกันเซ็นเซอร์สำคัญหรือจุดเชื่อมต่อการส่งมอบ Vorne กล่าวว่าโดยทั่วไปแล้วตัวหยุดเหล่านี้จะใช้เวลาไม่ถึงห้านาทีและไม่จำเป็นต้องมีเจ้าหน้าที่บำรุงรักษา แต่สามารถเพิ่มเวลาการผลิตที่สูญหายได้

ปฏิเสธการผลิต

เนื่องจากอุปกรณ์ทำงานผิดพลาดหรือเกิดข้อผิดพลาดในการประมวลผลผลิตภัณฑ์จำนวนมากสามารถเปิดออกได้ต่ำกว่ามาตรฐานที่ยอมรับและจำเป็นต้องถูกปฏิเสธ สิ่งนี้สามารถเกิดขึ้นได้เมื่อเครื่องจักรไม่ได้ติดตั้งหรืออุ่นเครื่องอย่างเหมาะสมก่อนที่กระบวนการจะเริ่มดำเนินการ ความล้มเหลวสามารถเกิดขึ้นได้เนื่องจากความผิดพลาดของมนุษย์ในการประกอบชิ้นส่วนด้วยมือ การคัดแยกอาจต้องทิ้งเศษซากหรือรีไซเคิล การติดตามเมื่อมีการปฏิเสธเกิดขึ้น - เช่นในระหว่างการเปลี่ยนงานหรือการผลิต - สามารถช่วยระบุรูปแบบที่ทำให้เกิดปัญหาและระงับเหตุการณ์ที่คล้ายกันในอนาคต

มาตรการป้องกัน

การติดตามตารางการบำรุงรักษาเวลาการตั้งค่าเครื่องจักรและองค์ประกอบการผลิตอื่น ๆ สามารถหลีกเลี่ยงปัญหาได้ มาตรฐานที่สามารถใช้งานได้ย้อนกลับไปถึงยุคของสายการผลิตรถยนต์แห่งแรกของเฮนรี่ฟอร์ดในช่วงต้นศตวรรษที่ 20 ต่อมาได้รับการยกย่องจากผู้ผลิตรถยนต์ญี่ปุ่น กระบวนการผลิตแบบ "ยัน" ของ Toyota Motor Corp. มีจุดมุ่งหมายเพื่อกำจัดของเสียอย่างสมบูรณ์ เมื่อมีปัญหาเกิดขึ้นอุปกรณ์หยุดทำงานทันทีป้องกันไม่ให้เกิดผลิตภัณฑ์ที่บกพร่อง โตโยต้ายังใช้แนวคิด "ทันเวลา" ซึ่งในแต่ละขั้นตอนกระบวนการผลิตเฉพาะสิ่งที่ต้องการโดยขั้นตอนต่อไปในการไหลอย่างต่อเนื่อง